Rezon - die Technologie

Gehärtetes Glas kommt in Autoscheiben schon lange zum Einsatz, stiess bei Flaschen bislang jedoch an Grenzen. Denn während des Härtungsprozesses müssen die Flaschenrohlinge stark erhitzt und schockartig wieder abgekühlt werden, um die notwendige innere Spannung und Stabilität zu erzeugen. Kein Problem bei flachem Glas, doch bei Glasflaschen variiert die Wandstärke – was während des Härtens zu Sprüngen führen kann. Die rentable Produktion von gehärtetem Container-Glas war deshalb lange unmöglich.

Gehärtetes Glas ist zwar keine Neuheit und kommt beispielsweise in Autoscheiben schon lange zum Einsatz. Bei Glasflaschen stiess das Verfahren bislang jedoch an Grenzen. Der Grund: Während des Härtungsprozesses müssen die Flaschenrohlinge zunächst stark erhitzt und danach schockartig wieder abgekühlt werden. Nur so entstehen im Material die notwendige innere Spannung und Stabilität. Bei flachem Glas stellt dies kein Problem dar. Bei Glasflaschen variiert die Wandstärke aber – was während des Härtens zu Sprüngen führen kann. Eine rentable Produktion von gehärtetem Container-Glas war deshalb bisher nicht möglich.

«Wir stellen den gesamten Härtungsprozess sehr genau auf das individuelle Gebinde und seine Form ein. Es handelt sich also um ein sehr ausgeklügeltes, technologisch anspruchsvolles Verfahren, das sich nicht einfach auf jeder Anlage umsetzen lässt.»

Überragende Performance – bewiesen in Labor und Praxis

Die mit dieser Technologie hergestellten Flaschen wurden im Rahmen eines Pilotprojekts gemeinsam mit der Mohrenbrauerei erfolgreich im Markt getestet. Die 0,33-l-Mehrweggebinde sparten gegenüber Standard-Mehrwegflaschen rund 30 Prozent Gewicht ein, was Emissionen und Logistikaufwand deutlich reduzierte. Zudem bewiesen die Flaschen ihre Stabilität. Nach drei Jahren Nutzung und bis zu zwölf Umläufen gab es kaum Schäden oder Abnutzung an den Kontaktflächen – einer der Hauptgründe dafür, dass Standard-Mehrwegflaschen aus ästhetischen Gründen aussortiert werden müssen. Ein Grossteil der Flaschen konnte sogar noch als neuwertig bezeichnet werden. „Das war der praktische Beleg für die überragende Performance, die die Flaschen zuvor und seitdem immer wieder in Labortests erreichten“, so Daniel Egger.

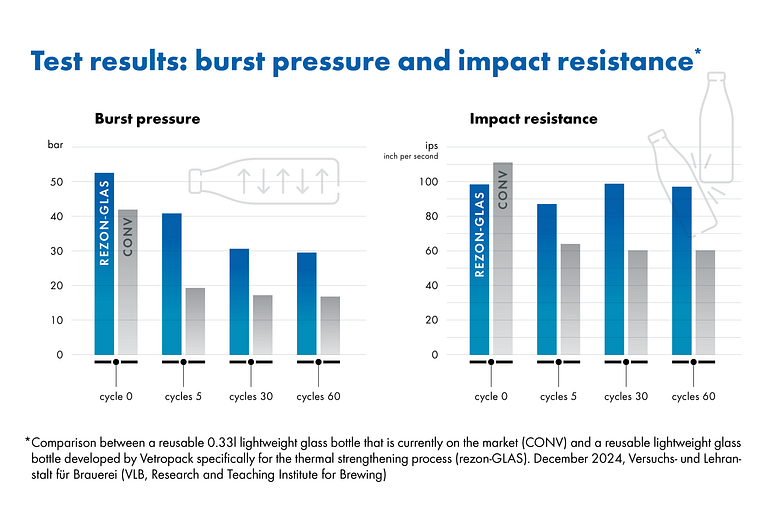

Tatsächlich zeigen wiederholte Tests der Versuchs- und Lehranstalt für Brauerei (VLB), dass Flaschen aus thermisch gehärtetem Glas deutlich weniger Abnutzung (Scuffing) an den Kontaktflächen entwickeln und Belastungen besser standhalten. Die Organisation testete zuletzt Ende 2024 eine bereits am Markt befindliche 0,33l-Leichtglas-Mehrwegflasche und eine von Vetropack speziell für den thermischen Härtungsprozess entwickelte Leichtglas-Mehrwegflasche. Der Vergleich zeigte: Selbst nach 60 Umläufen zeigen die gehärteten Flaschen eine weit höhere Innendruck- und Stossfestigkeit als Standardgebinde. Mit durchschnittlich 29,5 bar Berstdruck liegen sie fast doppelt so hoch wie die herkömmliche Variante der Mehrwegflaschen, die im Schnitt 16,8 bar erreichen. „Wir wissen also aus Labor und Praxis: Unsere gehärteten Leichtglasflaschen können für eine deutlich höhere Anzahl an Umläufen genutzt werden als herkömmliche Mehrwegflaschen - das macht sie zu einer noch ökologischeren Lösung.“

Startschuss für den breiten Einsatz

Anfang 2024 folgte die Einführung einer eigens entwickelten 0,33l-Mehrwegflasche als besonders nachhaltige Standardlösung, die für die gesamte Brauwirtschaft in Österreich zugänglich ist. Erster Nutzer der neuen Standardflasche war die Biermarke Gösser, die seit März 2024 ihr erstes Bio-Bier – „Gösser Biostoff Lager“ – in Vetropacks robuste Leichtglasflaschen füllt. 2025 schloss sich auch die Privatbrauerei Ried an, die sukzessive ihr gesamtes Sortiment auf das neue Standard-Mehrwegsystem und die leichten Flaschen umstellt.

Produziert werden die stabilen Leichtglas-Gebinde bisher noch ausschliesslich im Werk im österreichischen Pöchlarn, wo Vetropack die Produktion im Grossmassstab ab Sommer 2026 vorbereitet. Dazu betreibt das Unternehmen unter anderem seit Ende 2024 eine dedizierte Testanlage für das thermische Härtungsverfahren, mit der sich mit nur wenigen Musterstücken Flaschengeometrien validieren und für die Serienproduktion optimieren lassen. Perspektivisch sollen auch weitere Vetropack-Werke für die Rezon-Produktion vorbereitet werden.

Ideal für Mehrweg, Alternative für Einweg

Die thermisch gehärteten Flaschen sind eine besonders materialsparende Form von Leichtglas-Flaschen – das spielt gerade bei Mehrwegflaschen eine zentrale Rolle, die immer wieder zu den Abfüllbetrieben zurücktransportiert werden müssen. Weil ihre Widerstandsfähigkeit ausserdem viele Umläufe über eine lange Lebensdauer erlaubt, kommen Getränkehersteller insgesamt mit weniger neuen Flaschen aus. Das macht diese Flaschen gerade in Mehrwegsystemen zu einer besonders ökologischen Lösung. Die Flaschen sind allerdings nicht nur für Mehrweggebinde geeignet. Sie bieten auch im Einweg-Segment grosses Potenzial, denn auch hier spielt oft das Gewicht eine ausschlaggebende Rolle. Rezon könnte hier eine leichtere, materialsparende Alternative bieten – die obendrein mit langfristig hochwertiger Optik überzeugt.

„Langfristig streben wir ein nutzerfreundlicheres Rückgabe- und Recyclingsystem mit 100-prozentiger Wiederverwendung der Flaschen an“, erklärt Daniel Egger. „So haben wir bereits eine Lösung zur optimierten Rückverfolgbarkeit unserer thermisch gehärteten Leichtglas-Flaschen implementiert. Mittels eines spezifischen Datamatrix Codes auf jeder Flasche können wir beliebige Daten mit der Produkteinheit verlinken. Perspektivisch soll dies bislang getrennte Welten der Wertschöpfungskette verbinden und eine lückenlose Nachverfolgung entlang der gesamten Lieferkette sicherstellen – von der Herstellung über die Abfüllung bis zum Endkunden.“