Rezon – la tecnologia

Il vetro temprato è utilizzato da tempo nei parabrezza delle automobili, ma finora aveva toccato il limite delle sue possibilità nell'ambito degli imballaggi in vetro. Il motivo: durante il processo di tempra, i semilavorati delle bottiglie devono essere riscaldati ad alta temperatura e poi raffreddati rapidamente per creare la tensione interna e la stabilità necessarie. Questo non è un problema con il vetro piano, ma lo spessore delle pareti delle bottiglie di vetro varia, il che può causare rotture durante la tempra. Ciò rendeva impossibile una produzione redditizia di contenitori in vetro temprato.

Il team di ricerca e sviluppo di Vetropack ha dedicato quasi dieci anni allo sviluppo di un processo di produzione per bottiglie in vetro leggero temprato. La tecnologia risultante ha reso possibile per la prima volta la tempra termica delle bottiglie di vetro. Ad oggi, Vetropack è l'unico produttore di contenitori in vetro al mondo ad offrire questa soluzione. A causa delle elevate tensioni che si verificano nel vetro, il processo di tempra pone requisiti particolarmente elevati sia alla qualità delle bottiglie stesse che al processo di produzione e ai macchinari utilizzati. "Adattiamo l'intero processo di tempra in modo molto preciso al singolo contenitore e alla sua forma.

«È un processo molto sofisticato e tecnologicamente impegnativo che non può essere implementato su una linea di produzione qualsiasi.»

Prestazioni eccezionali – comprovate in laboratorio e nella pratica

Le bottiglie prodotte con questa tecnologia sono state testate con successo sul mercato nell'ambito di un progetto pilota con la Mohrenbrauerei. Le bottiglie a rendere da 0,33 litri hanno consentito un risparmio di peso pari a circa il 30% rispetto alle bottiglie a rendere standard, riducendo in modo significativo le emissioni e i costi logistici. Le bottiglie hanno anche dimostrato la loro resistenza. Dopo tre anni e fino a dodici cicli di utilizzo, non si sono riscontrati danni o segni di usura sulle superfici di contatto, uno dei motivi principali per cui le bottiglie riutilizzabili standard vengono scartate per motivi estetici. Infatti, la maggior parte delle bottiglie rientra ancora nei parametri delle bottiglie nuove. “Questa è stata la prova pratica delle eccezionali prestazioni che le bottiglie avevano ottenuto nei test di laboratorio prima e dopo”, afferma Daniel Egger.

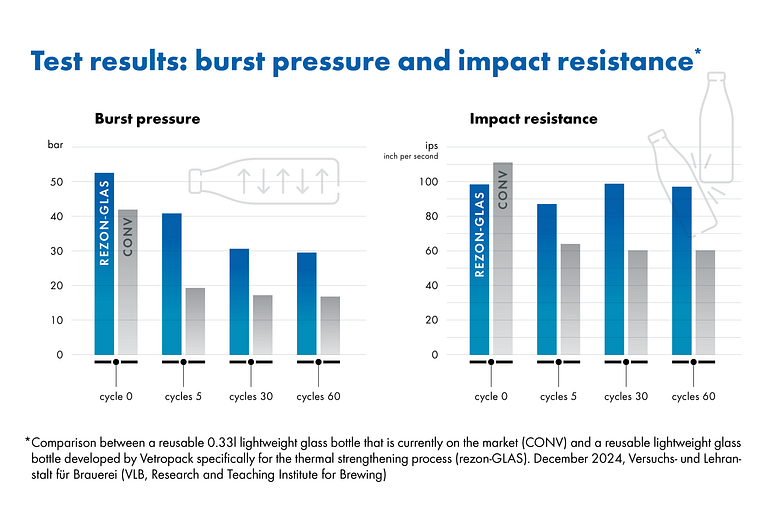

Infatti, diversi test condotti dal Versuchs- und Lehranstalt für Brauerei (VLB, istituto di ricerca e insegnamento per la produzione della birra) dimostrano che le bottiglie in vetro temprato termicamente presentano un'usura (gessature) significativamente inferiore sulle superfici di contatto e resistono meglio agli urti. Alla fine del 2024, il Versuchs- und Lehranstalt für Brauerei (VLB, Istituto di ricerca e insegnamento per la produzione della birra) ha testato una bottiglia di vetro leggera riutilizzabile da 0,33 l attualmente in commercio e una bottiglia di vetro leggera riutilizzabile sviluppata da Vetropack appositamente per il processo di indurimento termico. Il confronto ha dimostrato che, anche dopo 60 cicli di utilizzo, le bottiglie temprate presentano una resistenza alla pressione interna e agli urti di gran lunga superiore rispetto alle bottiglie standard. Con una pressione di rottura media di 29,5 bar, sono quasi due volte più resistenti delle bottiglie a rendere tradizionali, che raggiungono in media 16,8 bar.

“Sappiamo dai test di laboratorio e dall'esperienza pratica che le nostre bottiglie in vetro leggero temprato possono essere utilizzate per un numero significativamente più elevato di cicli di utilizzo rispetto alle bottiglie a rendere convenzionali, rendendole una soluzione ancora più ecologica.”

Avvio per un uso diffuso

All'inizio del 2024 è stata introdotta una bottiglia riutilizzabile da 0,33 litri appositamente sviluppata come soluzione standard particolarmente sostenibile, disponibile per l'intero settore della produzione di birra in Austria. Il primo utilizzatore della nuova bottiglia standard è stato il marchio di birra Gösser, che dal marzo 2024 imbottiglia la sua prima birra biologica – la "Gösser Biostoff Lager" – nelle resistenti bottiglie di vetro leggero di Vetropack. Nel 2025 anche il birrificio privato Ried ha aderito all'iniziativa, passando gradualmente l'intero assortimento al nuovo sistema standard riutilizzabile e alle bottiglie leggere.

Attualmente, le bottiglie leggere vengono prodotte nello stabilimento di Pöchlarn, in Austria, dove Vetropack si sta preparando per la produzione su larga scala a partire dall'estate 2026. A tal fine, dalla fine del 2024, l'azienda utilizza una macchina di prova dedicata al processo di tempra termica, che consente di convalidare le geometrie delle bottiglie con pochi campioni e di ottimizzarle per la produzione in serie. In futuro, anche altri stabilimenti Vetropack potrebbero essere adattati alla produzione Rezon.

Ideale per il riutilizzo, un'alternativa al monouso

Le bottiglie in vetro temprato consentono un risparmio di materiale particolarmente elevato, il che riveste un ruolo fondamentale per le bottiglie a rendere che devono essere trasportate ripetutamente agli impianti di imbottigliamento. Poiché la loro resistenza consente anche un elevato numero di cicli di utilizzo nel corso della lunga durata del prodotto, i produttori di bevande possono gestire un numero complessivo inferiore di bottiglie nuove, rendendo queste bottiglie una soluzione particolarmente ecologica, soprattutto nei sistemi a rendere. Tuttavia, le bottiglie sono adatte anche per applicazioni diverse dai sistemi riutilizzabili. Offrono inoltre un grande potenziale nel segmento dei prodotti monouso, dove il peso gioca spesso un ruolo decisivo. Rezon può offrire un'alternativa più leggera che consente di risparmiare risorse, oltre a colpire anche per il suo aspetto premium di lunga durata.

“A lungo termine, puntiamo a un sistema di restituzione e ricarica più agevole per l’utente, con il riutilizzo al 100% delle bottiglie”, spiega Daniel Egger. "Abbiamo già implementato una soluzione per ottimizzare la tracciabilità delle nostre bottiglie in vetro leggero temprato termicamente. Utilizzando uno specifico codice Data Matrix su ogni bottiglia, possiamo collegare qualsiasi dato all'unità di prodotto. In futuro, ciò dovrebbe collegare mondi precedentemente separati nella filiera e garantire una tracciabilità ininterrotta lungo l'intera catena di approvvigionamento, dalla produzione all'imbottigliamento fino al cliente finale."