Rezon – la technologie

Le verre trempé est utilisé depuis longtemps pour les vitres de voiture, mais il restait jusqu’ici difficile à utiliser pour les bouteilles. Lors du processus de trempe, les ébauches de bouteilles doivent être portées à très haute température puis refroidies brutalement pour créer la tension interne et la stabilité nécessaires. Aucun problème avec le verre plat, mais avec les bouteilles en verre, l’épaisseur de paroi varie, ce qui peut entraîner la formation de fissures lors de la trempe. La production rentable de verre d’emballage trempé a donc été longtemps impossible.

Pendant près de dix ans, l’équipe de recherche et de développement de Vetropack a travaillé sur un procédé de fabrication de bouteilles en verre allégé trempé. La technologie développée a permis pour la première fois de tremper thermiquement des bouteilles en verre – une solution que Vetropack est, à ce jour, le seul fabricant d’emballages en verre au monde à proposer. Le procédé génère de fortes tensions dans le verre et soumet donc la fabrication des bouteilles à des exigences particulièrement élevées. Cela concerne aussi bien la qualité du matériau que le processus de production et les installations.

«Nous ajustons très précisément l’ensemble du processus de trempe au récipient concerné et à sa forme. Il s’agit donc d’un procédé très sophistiqué et exigeant sur le plan technologique, qui ne peut être mis en œuvre que sur des installations spécifiques»

Performances exceptionnelles – prouvées en laboratoire et dans la pratique

Les bouteilles fabriquées avec cette technologie ont été testées avec succès sur le marché dans le cadre d’un projet pilote en collaboration avec la Mohrenbrauerei. Les emballages réutilisables de 0,33 l sont environ 30 pour cent plus légers que les bouteilles de circulation traditionnelles, ce qui réduit sensiblement les émissions et les coûts logistiques. Les bouteilles ont en outre démontré leur stabilité. Après trois ans sur le marché et jusqu’à douze réutilisations, les bouteilles ne présentaient quasiment aucun dommage ni signe d’usure sur les surfaces de contact, un facteur déterminant car les bouteilles réutilisables traditionnelles sont souvent éliminées pour des raisons esthétiques. Après trois ans sur le marché et jusqu’à douze réutilisations, les bouteilles semblaient même pour la plupart encore neuves. «C’était la preuve concrète de la performance exceptionnelle que les bouteilles avaient démontrée auparavant et qu’elles démontraient encore en laboratoire», précise Daniel Egger.

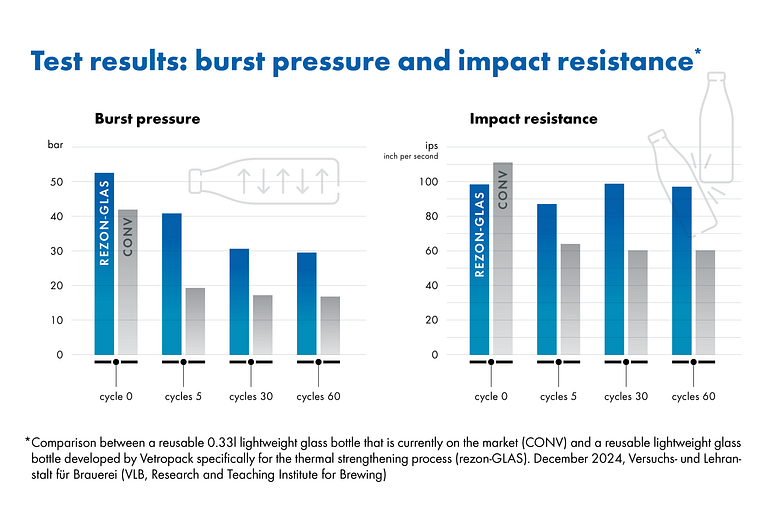

Différents tests du Versuchs- und Lehranstalt für Brauerei (VLB) montrent que les bouteilles en verre trempé thermiquement présentent nettement moins d’usure (scuffing) sur les surfaces de contact et résistent mieux aux contraintes. Fin 2024, cette organisation a testé deux variantes de bouteilles de circulation standard de 0,33 l introduites en Autriche, à savoir une version conventionnelle non trempée et une version trempée thermiquement. La comparaison a montré que, même après 60 réutilisations, les bouteilles trempées présentaient nettement moins d’usure et une résistance beaucoup plus élevée à la pression interne et aux chocs que les récipients standard. Avec une pression d’éclatement en moyenne de 29,5 bar, elles se caractérisent par une résistance presque deux fois supérieure à celle des bouteilles de circulation traditionnelles (16,8 bar en moyenne). «Les essais en laboratoire et dans la pratique montrent que nos bouteilles en verre allégé trempé permettent un nombre de réutilisations nettement plus élevé que les bouteilles de circulation traditionnelles – et qu’elles constituent donc une solution encore plus écologique.

Coup d’envoi de l’utilisation à grande échelle

Début 2024, une bouteille de circulation de 0,33 l spécialement conçue comme solution standard particulièrement durable a été introduite en Autriche pour l’ensemble du secteur brassicole. Gösser a été la première marque de bière à utiliser la nouvelle bouteille standard et, depuis mars 2024, l’entreprise conditionne sa première bière bio – la «Gösser Biostoff Lager» – dans des bouteilles robustes en verre allégé de Vetropack. En 2025, la brasserie privée Ried a emboîté le pas et convertit désormais progressivement l’ensemble de sa gamme au nouveau système réutilisable standard et aux bouteilles en verre allégé.

Les robustes récipients en verre allégé sont produits exclusivement dans l’usine de Pöchlarn, en Autriche, où Vetropack lancera la à partir de l’été 2026. Pour ce faire, l’entreprise exploite depuis fin 2024 une installation de test dédiée au procédé de trempe thermique, qui permet de valider des géométries de bouteille à partir de seulement quelques échantillons et de les optimiser pour la production en série. À terme, d’autres usines Vetropack devraient également être préparées pour la production de Rezon.

Coup d’envoi de l’utilisation à grande échelle

Les bouteilles trempées thermiquement sont une forme particulièrement économe en matériau de bouteilles en verre allégé – un atout essentiel pour les bouteilles de circulation, régulièrement réacheminées vers les entreprises d’embouteillage. En outre, comme leur résistance permet de nombreuses réutilisations et leur confère une longue durée de vie, les fabricants de boissons utilisent moins de nouvelles bouteilles. Ces bouteilles constituent donc une solution particulièrement écologique, notamment pour les systèmes réutilisables. Elles ne sont toutefois pas réservées uniquement aux emballages de circulation. Elles offrent également un potentiel important dans le segment des emballages à usage unique, où le poids est souvent déterminant. Rezon pourrait constituer ici une alternative allégée économe en matériau qui, en outre, conserve durablement une esthétique de grande qualité.

«À long terme, nous visons un système de retour et de recyclage plus convivial, avec une réutilisation des bouteilles à 100 pour cent», explique Daniel Egger. «Nous avons donc déjà mis en place une solution pour optimiser la traçabilité de nos bouteilles en verre allégé trempé. Grâce à un code Datamatrix spécifique sur chaque bouteille, nous pouvons relier n’importe quelle donnée à l’unité de produit. À terme, cela devrait permettre de relier les maillons jusqu’ici séparés de la chaîne de création de valeur et de garantir une traçabilité totale tout au long de la chaîne d’approvisionnement – de la fabrication au client final, en passant par la mise en bouteilles.»